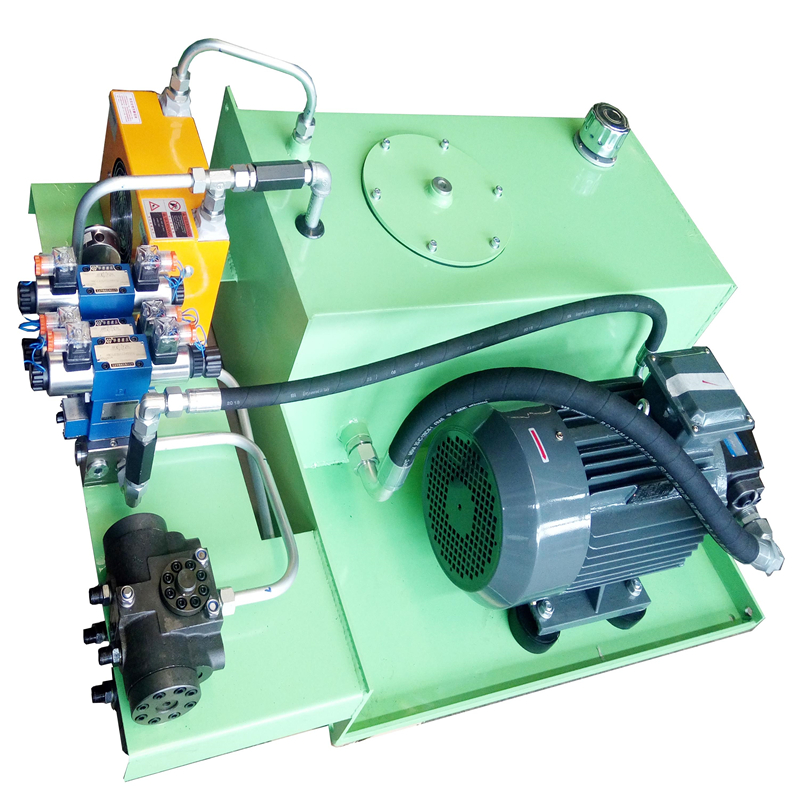

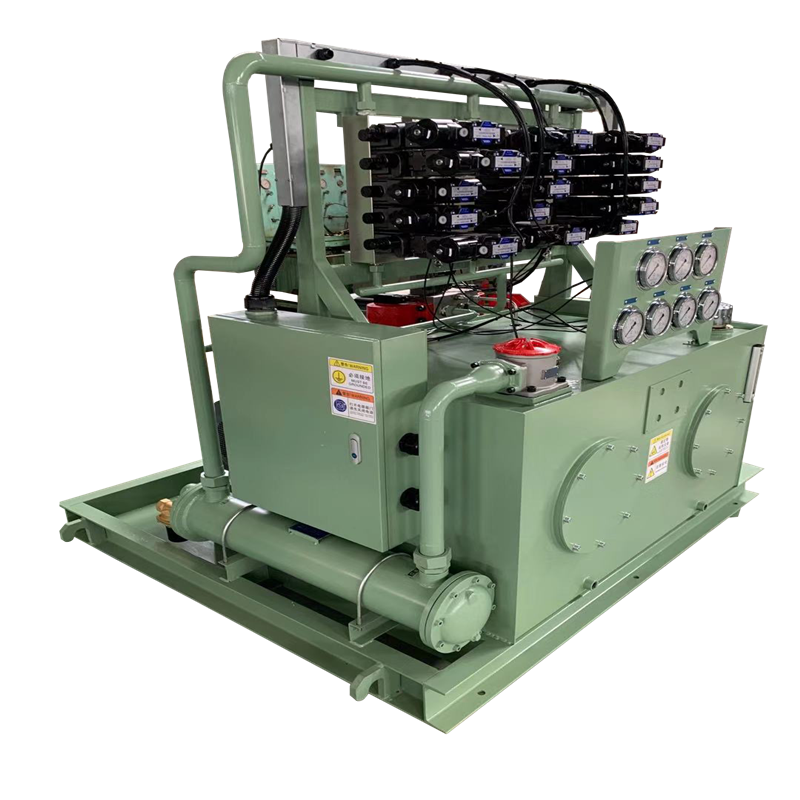

液压产品设计开发

液压系统是一种利用液体传递能量的技术,广泛应用于各个领域,如工程机械、航空航天、冶金、石油化工等。液压产品的设计开发是液压系统成功运行的关键,需要涉及液压元件的选择、系统的布局、控制方式的确定等多个方面。本文将从液压产品设计开发的基本原则、流程和关键技术等方面进行探讨。

一、液压产品设计开发的基本原则

1. 安全性原则:液压系统在工作过程中需要承受高压力和高温等极端条件,因此安全性是设计开发的首要原则。设计师需要合理选择液压元件,确保其具有足够的强度和耐压能力,同时要考虑系统的安全阀、溢流阀等保护装置的设置,以防止系统发生意外事故。

2. 可靠性原则:液压系统通常用于重要的工程和设备中,因此可靠性是设计开发的重要原则。设计师需要选择质量可靠的液压元件,确保其具有长寿命和稳定的工作性能。此外,还需要合理设置系统的冗余装置,以提高系统的可靠性和容错能力。

3. 经济性原则:液压系统的设计开发需要考虑成本因素,以确保产品的经济性。设计师需要在满足系统性能要求的前提下,合理选择液压元件和控制方式,以降低系统的制造成本和运行成本。

二、液压产品设计开发的流程

液压产品设计开发的流程通常包括需求分析、方案设计、详细设计、制造和测试等阶段。

1. 需求分析:在需求分析阶段,设计师需要与客户充分沟通,了解客户的需求和技术要求。同时,还需要对液压系统的工作环境、工作条件等进行调研和分析,以确定系统的性能指标和技术要求。

2. 方案设计:在方案设计阶段,设计师需要根据需求分析的结果,制定液压系统的整体方案。包括选择液压元件、确定系统的布局和结构、设计控制方式等。此外,还需要进行系统的动态仿真和优化,以确保系统的性能和可靠性。

3. 详细设计:在详细设计阶段,设计师需要对系统的各个部分进行详细设计。包括液压元件的选型和布置、管路的设计和布置、控制系统的设计等。此外,还需要进行系统的强度计算和热力学分析,以确保系统的安全性和可靠性。

4. 制造和测试:在制造和测试阶段,设计师需要根据详细设计的结果,进行系统的制造和组装。同时,还需要进行系统的调试和测试,以验证系统的性能和可靠性。此外,还需要进行系统的质量检测和验收,以确保产品的质量和性能。

三、液压产品设计开发的关键技术

1. 液压元件的选型和布置:液压元件是液压系统的核心部分,其选型和布置直接影响系统的性能和可靠性。设计师需要根据系统的工作条件和要求,选择合适的液压元件,并合理布置在系统中,以确保系统的工作效果和安全性。

2. 控制方式的确定:液压系统的控制方式有多种,如手动控制、自动控制、比例控制等。设计师需要根据系统的工作要求和控制精度要求,确定合适的控制方式,并设计相应的控制系统。

3. 系统的动态仿真和优化:液压系统的动态仿真和优化是设计开发过程中的重要环节。通过仿真和优化,可以预测系统的工作性能和响应特性,优化系统的结构和参数,提高系统的性能和可靠性。

4. 系统的强度计算和热力学分析:液压系统在工作过程中需要承受高压力和高温等极端条件,因此需要进行强度计算和热力学分析。设计师需要根据系统的工作条件和要求,进行系统的强度计算和热力学分析,以确保系统的安全性和可靠性。

总结:

液压产品设计开发是液压系统成功运行的关键,需要设计师具备扎实的液压技术和丰富的设计经验。设计师需要遵循安全性、可靠性和经济性原则,按照需求分析、方案设计、详细设计、制造和测试等流程进行设计开发。同时,还需要掌握液压元件的选型和布置、控制方式的确定、系统的动态仿真和优化、系统的强度计算和热力学分析等关键技术。只有在设计开发过程中严格遵循原则和流程,并掌握关键技术,才能设计出安全可靠、性能优越的液压产品。

(此内容出自工良液压技术部编写,如转载需注明出处)